盐城市科建环保工程有限公司

销售热线:刘经理15895190138

电话:0515-88391812

传真:0515-88391811

邮箱:kjhb998@163.com

地址:盐城市城南新区国际创投中心北楼8009室

盐城市科建环保工程有限公司

销售热线:刘经理15895190138

电话:0515-88391812

传真:0515-88391811

邮箱:kjhb998@163.com

地址:盐城市城南新区国际创投中心北楼8009室

近年来无论是水泥生产企业还是从事水泥粉磨技术工艺研究的企事业单位都将目光聚集在了半终粉磨系统改造上,即将现在通用的静态选粉机换成动态选粉机,使通过辊压机挤压后产生的合格细粉直接分离出来作为成品进库,既提高了辊压机和球磨机的效率,可将系统产量在原有基础上提高20~25%,同时又有利于设备的平稳运行,水泥熟料的用量可在原来的基础上下降2~3%,可谓一举多得。

但这种工艺形式也不完全是尽善尽美的,如果一味注重系统产量的提高而忽视了水泥质量的稳定,那么最终也是得不偿失的,业内已有多家水泥生产企业将原本拆除了的旋风式分离器重新恢复使用便是明证。笔者曾参与了JSJF水泥粉磨系统技改项目的调试,对此深有体会。

JSJF水泥有限公司拥有4条水泥粉磨生产线,系统配置相同,均为Ф1.7×1.2m辊压机+Ф4.2×13 m球磨机+O-sepa4000选粉机联合粉磨系统。粉磨系统总装机容量约8500kw(不含成品中转及后续储存、发运)。生产P.O42.5水泥产量220t/h,比表面积340~350m2/kg,水泥需水比在26.8~27.5%之间,综合电耗为32-35kwh/t。改造前水泥配料为熟料81%、粉煤灰2%、石膏5%、、矿渣5%、石灰石7%。

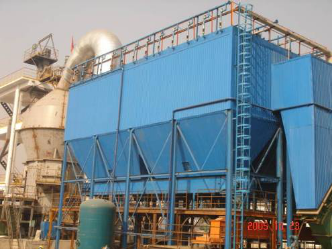

将V型选粉机后续的旋风分离器更换成KD4000型高效涡流动态选粉机后,效果还是比较明显的,除尘器生产厂家产量达到了270t/h。与相同条件的4号粉磨系统相比较台时产量在原有基础上增加幅度达到20%,但水泥需水比略有增加,正常在27~28%之间。尽管最终取得了比较好的效果,但系统调试过程并不是一帆风顺的,其间也碰到了诸多意想不到的问题,在此逐一列举出来供业内同仁参考。

1、因系统阻力的增加,使得风速下降,V型选粉机中占比较大的中粉无法进入磨机系统,球磨机因“吃不饱”使磨内温度升高,超过了磨瓦报警温度而频繁停机,同时系统产量不仅没有增加,反而从220t/h下降到180t/h。解决办法是优化系统工艺布置,降低系统阻力,同时提升风机性能,风机的压头足以克服系统阻力后,系统产量迅速提升到320t/h。

1、因系统阻力的增加,使得风速下降,V型选粉机中占比较大的中粉无法进入磨机系统,球磨机因“吃不饱”使磨内温度升高,超过了磨瓦报警温度而频繁停机,同时系统产量不仅没有增加,反而从220t/h下降到180t/h。解决办法是优化系统工艺布置,降低系统阻力,同时提升风机性能,风机的压头足以克服系统阻力后,系统产量迅速提升到320t/h。

2、水泥需水比上升对水泥质量产生了较大的负面影响。系统产量虽然得到大幅的提升,但随之而来的是水泥需水比的同步上升,最高时达到了29.5%,严重制约了水泥的销售。我们在调试过程中对熟料与混合材的配比、水泥的细度等方面进行了调整,最终将系统的产量控制在270t/h(提产幅度在20%)时,水泥需水比才得以稳定在27.5%左右。

3、辊压机做功效率不高。影响辊压机效率的因素较多,我们在现场进行了仔细检查后发现主要存在以下几个方面的问题:辊压机侧向挡板与压辊之间的间隙过大、料仓上部落料点位置不合理导致仓内料位偏斜、压辊上方棒阀开度过小导致辊缝达不到正常的设计值、动辊和静辊因在安装时存在缺陷存在固有的偏辊等问题。

4、磨机一仓和二仓的能力不匹配。二仓经常出现“胀磨”现象。

5、磨内物料流速过快,使得出磨物料的比表面积比入磨时的比表面积增加量过低,甚至出现了物料细度越细比表面积越低的反常现象。

6、熟料温度过高。因熟料冷却效果不好,出库熟料温度达到了175℃,入磨时物料温度仍然在120℃以上,导致磨内产生静电吸附而糊球。

针对调试过程中出现的问题,科建公司的技术人员与业主生产技术人员进行充分的沟通与交流,在得到对方的支持后,对粉磨系统进行了全面的排查和整改,主要措施如下:

1、同时保证新增的KD4000选粉机的选粉效率足够高,经现场检测,该选粉机回磨粗粉0.045mm方孔筛的筛余量达到了96%以上,而选出的成品0.045mm方孔筛的筛余量为0.1%,接近0筛余。

2、降低系统阻力,提升风机性能,保持系统内足够的风速,确保经辊压机挤压后产生的0.1mm以下的物料能及时进入球磨机粉磨。

3、严格控制系统产量提升幅度不超过20%,确保水泥需水比不明显增加。因为从预粉磨系统产生的成品颗粒形貌不是很好,这就决定了这种工艺系统生产的水泥无法完全达到球磨机生产的水泥质量,但通过控制提产幅度,可以使水泥的质量几乎不产生明显变化。

4、对辊压机及配套辅机和料仓进行整改,使辊压机正常工作时辊缝达到35mm,适当增加了辊压机系统的循环负荷,为后续的粉磨系统提供更多的中细粉。

5、在磨机一仓增大了平均球径,减轻了二仓的负担,消除了二仓“胀磨”现象。

6、增加了二仓活化衬板数量,磨损严重的进行了更换,同时对活化衬板的空隙部位进行了适当的修补,激活了二仓研磨体的同时又降低了磨内物料的流速,使得水泥比表面积达到了规定的要求。

综上所述,结合盐城市科建环保工程有限公司多年来对其他水泥生产线技术改造的实践,对水泥半终粉磨系统改造需注意的方面总结如下:

1、不可一味追求高产量,更不应夸大宣传,这样会对用户会产生误导作用。无论提产的空间多大,必须要保证产品的质量,表现在水泥的需水量和早期强度两个方面,产量提高20%时,水泥的需水量和3天、28天强度几乎不发生变化,产量提高在25%时,需水量增加了1%左右,水泥的3天、28天强度都不同程度出现小幅下降,当产量提高在30%以上时,水泥的需水量就超出了市场的承受能力,因此半终粉磨系统改造的提产幅度不是越高越好,要同时兼顾产品的质量,一般情况下控制在20~25%为宜。

2、水泥质量控制方面不是越细越好,更应注重水泥颗粒粒度分布的合理性。细度越细,<3μm颗粒的含量就越高,而这部分水泥因水化速度过快对水泥强度是没有贡献的。

3、因入磨物料粒度下降在一仓不敢用大球,普遍认为最大球径不应超过60mm。但实践证明在一仓加入一定数量直径80mm的钢球对提高一仓的破碎能力进而减轻二仓的负荷是有利的。

4、控制磨内物料流速很重要。为弥补在预粉磨系统中选出水泥成品颗粒形貌所存在的缺陷,球磨机生产的水泥颗粒形貌就显得尤为重要。同时二仓活化环的作用也不容忽视,对研磨体的充分激活也有助于改善水泥颗粒形貌。

5、排风机的风量与风压必须达到系统所需要求,一方面要简化工艺流程,缩短不必要的管道,尽可能减少管道接头的数量,另一方面确保风机的能力有一定的富余量。

6、系统设备的相互匹配是优质高产的前提。不可单方面强调或要求某一台套设备的作用,只有每台设备都能充分发挥出最大的潜能才保证系统的优质高产。

7、半终粉磨是早在上个世纪80年代由天津院推出的一种工艺,由于当时水泥粉磨技术还没有现在分工精细,这种工艺的优势没有体现,相反它的颗粒形貌的弊端阻碍了这种工艺的推广。当然即使现在也不是所有的双闭路系统都能实行这种改造,改造前需要对配料工艺、水泥性能要求和设备工艺做出评估,在确保水泥性能的前提下才可以考虑,尤其是我们水泥生产企业更要慎重!